Table des matières

- En bref

- Installation rapide

- Autonomie longue durée

- Communication robuste

- Configuration simplifiée

- Détection intelligente

- Exploitation intégrée

- Une solution pensée pour le réel

- Une installation rapide, sans câblage, sans outils

- Paramétrage simple et guidé

- Une phase d’apprentissage initiale pour l’algorithme de maintenance prédictive

- Des données exploitables et connectées

- Besoin de tester ? On démarre par un POC

En bref

Installation rapide

Capteur sans fil, pas de câblage, pose en 5 min

Autonomie longue durée

Jusqu’à 2 ans avec batterie standard

Communication robuste

Transmission LoRaWAN jusqu’à 13 km en champ libre

Configuration simplifiée

Interface USB intuitive, pas de codage nécessaire

Détection intelligente

Apprentissage automatique à partir de 200 jeux de données

Exploitation intégrée

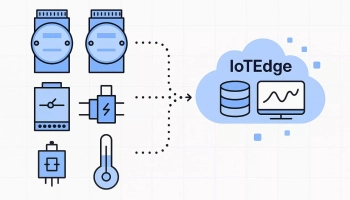

Visualisation sur SCADA, IoT platform, ou outil métier

Une solution pensée pour le réel

Notre solution de maintenance prédictive a été conçue pour répondre aux contraintes opérationnelles des environnements industriels. Elle s’installe facilement, sans arrêt de production, sans câblage, et s’adapte aussi bien à une pompe de station de pompage qu’à un compresseur en salle blanche.

Exemple concret : Le capteur peut être installé sur une pompe dans une station de relevage ou un compresseur en salle blanche sans arrêt de production.

Une installation rapide, sans câblage, sans outils

Le capteur WISE-2410 est livré prêt à l’emploi. Il se fixe directement sur la machine grâce à plusieurs options de montage :

- Base magnétique, pour une pose rapide sur surface métallique ;

- Support adhésif, pour les équipements non métalliques ;

- Montage sur goujon, pour une fixation permanente (pas 1/4-28 UNF).

Aucune alimentation externe n’est nécessaire : il fonctionne sur deux piles 3.6V, avec une autonomie de jusqu’à 2 ans (à raison d’un envoi de données par heure).

Astuce terrain : La base magnétique permet une pose en moins de 5 minutes sur des moteurs ou ventilateurs métalliques.

Paramétrage simple et guidé

Le paramétrage du capteur se fait via une liaison USB et le logiciel WISE Studio. L’interface est claire et permet :

- d’identifier le capteur et l’équipement surveillé ;

- de configurer la fréquence de mesure (jusqu’à 1 toutes les 10 minutes) ;

- d’activer des seuils d’alerte vibratoire selon la norme ISO 10816 ;

- de programmer les cycles de mesure, le mode veille, ou encore les alarmes.

Une fois installé, le capteur communique automatiquement avec la passerelle LoRaWAN (WISE-6610) et envoie ses données au système central.

Norme ISO 10816 : Elle définit les seuils vibratoires admissibles selon le type de machine et sa vitesse de rotation.

Une phase d’apprentissage initiale pour l’algorithme de maintenance prédictive

Une fois en fonctionnement, le système entre dans une phase d’apprentissage. Pendant cette période, il collecte environ 200 jeux de données (vibrations + température) pour caractériser le comportement normal de chaque machine. Cette approche permet au modèle d’apprentissage automatique embarqué (basé sur le meta-learning) d’identifier les écarts significatifs sans avoir besoin de données historiques ou de configuration complexe. À l’issue de cette phase, l’algorithme PHM commence à :

- détecter les anomalies en temps réel,

- prédire l’évolution de l’état de santé à 7 jours.

PHM : Prognostic and Health Management désigne un système prédictif capable de diagnostiquer un état actuel et prédire son évolution.

Besoin de conseils pour votre propre système ?

Notre équipe vous guide dans le choix de la bonne stratégie de maintenance prédictive.

Demander un diagnosticDes données exploitables et connectées

Les données collectées sont transmises via LoRaWAN à une passerelle WISE-6610, puis acheminées :

- soit vers un serveur privé,

- soit vers une plateforme cloud (intégration possible via Modbus TCP, MQTT, OPC UA…).

Les équipes de maintenance peuvent visualiser :

- les indicateurs vibratoires clés (VRMS, ARMS, Peak, Kurtosis…),

- la température des équipements,

- un score de santé global basé sur les normes ISO,

- des alertes en cas de dégradation détectée.

Cela permet de prioriser les interventions, de réduire les tournées inutiles, et d’anticiper les arrêts de production.

LoRaWAN : protocole de communication sans fil longue portée et basse consommation, idéal pour les environnements industriels.

Besoin de tester ? On démarre par un POC

Pour sécuriser votre démarche, nous proposons un déploiement pilote (Proof of Concept). Il vous permet de :

- cibler un premier lot de machines critiques,

- valider les bénéfices sur une période courte (1 à 2 mois),

- construire un retour sur investissement concret avant le déploiement à grande échelle.

Lancez votre POC dès maintenant

Testez notre solution sur vos équipements critiques et constatez les résultats en quelques semaines.

Lancer un pilote

Articles détaillés

Découvrez nos articles détaillés

Coeur de notre expertise et de notre savoir faire, nous partageons des articles détaillés sur les sujets qui nous font vivre au quotidien.