Inhaltsverzeichnis

- Kurz gesagt

- Schnelle Installation

- Langzeitautonomie

- Robuste Kommunikation

- Vereinfachte Konfiguration

- Intelligente Erkennung

- Integrierte Bewirtschaftung

- Eine durchdachte Lösung für die Realität

- Eine schnelle Installation, ohne Verkabelung, ohne Werkzeuge

- Einfache und geführte Einstellung

- Eine Anfangsphase des Lernens für den Algorithmus der prädiktiven Wartung

- Nützliche und vernetzte Daten

- Müssen Sie testen? Wir beginnen mit einem POC

Kurz gesagt

Schnelle Installation

Drahtloser Sensor, keine Verkabelung, Installation in 5 Minuten

Langzeitautonomie

Bis zu 2 Jahre mit Standardbatterie

Robuste Kommunikation

LoRaWAN-Übertragung bis zu 13 km im Freifeld

Vereinfachte Konfiguration

Intuitive USB-Schnittstelle, keine Codierung erforderlich

Intelligente Erkennung

Maschinelles Lernen aus 200 Datensätzen

Integrierte Bewirtschaftung

Visualisierung auf SCADA, IoT-Plattform oder Fachwerkzeug

Eine durchdachte Lösung für die Realität

Unsere prädiktive Wartungslösung wurde entwickelt, um den betrieblichen Anforderungen industrieller Umgebungen gerecht zu werden. Sie lässt sich einfach installieren, ohne Produktionsunterbrechung, ohne Verkabelung, und passt sowohl zu einer Pumpstation als auch zu einem Kompressor im Reinraum.

Konkretes Beispiel: Der Sensor kann an einer Pumpe in einer Hebestation oder an einem Kompressor in einem Reinraum installiert werden, ohne die Produktion zu unterbrechen.

Eine schnelle Installation, ohne Verkabelung, ohne Werkzeuge

Der WISE-2410 Sensor wird betriebsbereit geliefert. Er wird direkt an der Maschine mit mehreren Montagemöglichkeiten befestigt:

- Magnetbasis für eine schnelle Montage auf metallischen Oberflächen;

- Klebebasis für nicht-metallische Geräte;

- Befestigung mit Bolzen für eine permanente Fixierung (nicht 1/4-28 UNF).

Es ist keine externe Stromversorgung erforderlich: Er funktioniert mit zwei 3,6V Batterien und hat eine Lebensdauer von bis zu 2 Jahren (bei einem Datensendeintervall von einer Stunde).

Tip für den Einsatz: Die magnetische Basis ermöglicht eine Installation in weniger als 5 Minuten auf metallischen Motoren oder Ventilatoren.

Einfache und geführte Einstellung

Die Konfiguration des Sensors erfolgt über eine USB-Verbindung und die Software WISE Studio. Die Benutzeroberfläche ist klar und ermöglicht :

- die Identifizierung des Sensors und der überwachten Ausrüstung ;

- die Konfiguration der Messfrequenz (bis zu 1 alle 10 Minuten) ;

- die Deaktivierung von Vibrationswarnschwellen gemäß der Norm ISO 10816 ;

- die Programmierung der Messzyklen, des Energiesparmodus oder der Alarme.

Nach der Installation kommuniziert der Sensor automatisch mit dem LoRaWAN-Gateway (WISE-6610) und sendet seine Daten an das zentrale System.

ISO-Norm 10816: Sie definiert die zulässigen Vibrationsschwellen je nach Maschinenart und Drehzahl.

Eine Anfangsphase des Lernens für den Algorithmus der prädiktiven Wartung

Sobald das System in Betrieb ist, tritt es in eine Lernphase ein. Während dieses Zeitraums sammelt es etwa 200 Datensätze (Vibrationen + Temperatur), um das normale Verhalten jeder Maschine zu charakterisieren. Dieser Ansatz ermöglicht es dem eingebetteten maschinellen Lernmodell (basierend auf Meta-Learning), signifikante Abweichungen zu identifizieren, ohne historische Daten oder komplexe Konfigurationen zu benötigen. Am Ende dieser Phase beginnt der PHM-Algorithmus zu:

- Anomalien in Echtzeit zu erkennen,

- den Gesundheitszustand in 7 Tagen vorherzusagen.

PHM : Prognostic und Gesundheitsmanagement bezeichnet ein prädiktives System, das in der Lage ist, einen aktuellen Zustand zu diagnostizieren und seine Entwicklung vorherzusagen.

Brauchen Sie Beratung für Ihr eigenes System?

Unser Team hilft Ihnen bei der Auswahl der richtigen Strategie für die prädiktive Wartung.

Eine Diagnose anfordernNützliche und vernetzte Daten

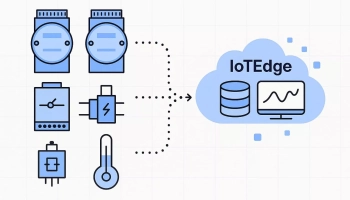

Die gesammelten Daten werden über LoRaWAN an ein WISE-6610-Gateway übertragen und dann weitergeleitet:

- entweder an einen privaten Server,

- oder an eine Cloud-Plattform (Integration möglich über Modbus TCP, MQTT, OPC UA…).

Die Wartungsteams können visualisieren:

- die wichtigsten Vibrationsindikatoren (VRMS, ARMS, Peak, Kurtosis…),

- die Temperatur der Geräte,

- einen globalen Gesundheitswert basierend auf ISO-Normen,

- Warnungen im Falle einer festgestellten Verschlechterung.

Dies ermöglicht es, die Eingriffe zu priorisieren, unnötige Fahrten zu reduzieren und Produktionsausfälle vorherzusehen.

LoRaWAN: ein drahtloses Kommunikationsprotokoll mit großer Reichweite und niedrigem Stromverbrauch, ideal für industrielle Umgebungen.

Müssen Sie testen? Wir beginnen mit einem POC

Um Ihren Ansatz abzusichern, bieten wir ein Pilotprojekt (Proof of Concept) an. Es ermöglicht Ihnen:

- eine erste Charge kritischer Maschinen zu identifizieren,

- die Vorteile über einen kurzen Zeitraum (1 bis 2 Monate) zu validieren,

- eine konkrete Rendite vor der großflächigen Einführung zu erstellen.

Starten Sie jetzt Ihr POC

Testen Sie unsere Lösung auf Ihren kritischen Geräten und sehen Sie die Ergebnisse in wenigen Wochen.

Pilot startenDer Podcast wird bald auf Englisch verfügbar sein. Aktivieren Sie die automatischen Untertitel während Sie warten.

Detaillierte Artikel

Entdecken Sie unsere ausführlichen Artikel

Im Zentrum unserer Expertise und unseres Know-hows teilen wir ausführliche Artikel zu den Themen, die uns im Alltag bewegen.