Table des matières

- Revisionnez notre Webinaire sur la maintenance prédictive

- Introduction à la maintenance prédictive

- Qu'est ce que la maintenance prédictive

- L’importance de la maintenance prédictive dans l’industrie

- Les différents types de maintenance dans l’industrie

- Les données et équipements dans la maintenance prédictive

- La collecte des données pour l'analyse prédictive

- Les capteurs et données complémentaires utiles pour une maintenance prédictive optimisée

- Les stratégies de stockage et d’hébergement des données collectées

- La mise en place du protocole sans fil LoRaWan

- Le retour sur investissement d’une stratégie de maintenance prédictive

- Comment superviser son retour sur investissement

- Les budgets nécessaires pour mettre en place une stratégie de maintenance prédictive

- Conclusion et avantages d’une stratégie de maintenance prédictive

Revisionnez notre Webinaire sur la maintenance prédictive

Introduction à la maintenance prédictive

Qu'est ce que la maintenance prédictive

La maintenance prédictive est une stratégie proactive visant à anticiper les défaillances des équipements avant qu’elles ne se produisent.

La maintenance prédictive repose sur l’analyse des données opérationnelles en temps réel, combinées à des algorithmes avancés d’intelligence artificielle.

La collecte des données peut s’effectuer de plusieurs manières :

La collecte des données peut s’effectuer de plusieurs manières :

- Mise en place de capteurs industriels (vibration, température, …)

- Récupération de données du PLC (ou automate programmable industriel)

- Utilisation de modules d’acquisition de données

- …

En maintenant les équipements dans un état optimal de fonctionnement, la maintenance prédictive contribue à minimiser les arrêts de production et à réaliser des économies significatives en évitant les réparations imprévues et coûteuses.

L’importance de la maintenance prédictive dans l’industrie

Depuis 2019, on observe une diminution du nombre de création d’usines en France et une augmentation des délocalisations.

Dans un contexte géopolitique où l’industrie Européenne doit se réinventer, l’efficacité est le mot d’ordre pour tout les industriels.

L’adoption d’une stratégie de maintenance prédictive permet d’assurer une plus grande disponibilité des lignes de production. En prévenant les potentiels arrêts de production imprévus, les industries économisent du temps, de l’argent et assurent une qualité de production supérieure.

A l’heure ou l’industrie 4.0 est bien implantée, et où l’Intelligence Artificielle observe une accélération rapide de son développement, la maintenance prédictive s’inscrit dans ce processus.

A l’heure ou l’industrie 4.0 est bien implantée, et où l’Intelligence Artificielle observe une accélération rapide de son développement, la maintenance prédictive s’inscrit dans ce processus.

La maintenance prédictive combine les avantages de l’Industrie 4.0 avec la collecte des données et de l’Intelligence Artificielle pour leurs traitement. Ce type de solutions peut permettre aux industriels de rester compétitif face a leurs concurrents asiatiques.

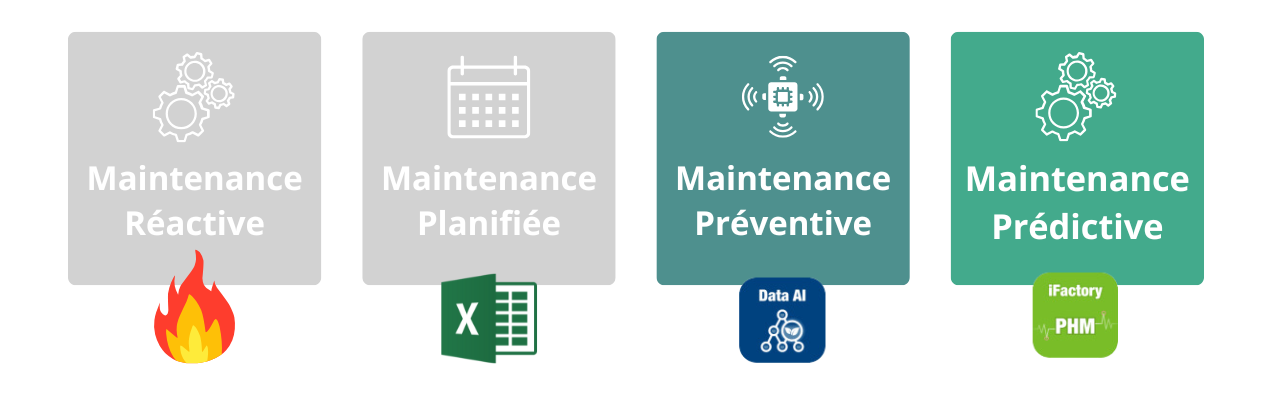

Les différents types de maintenance dans l’industrie

Il existe principalement quatre types de maintenance dans l'industrie :

- Maintenance réactive : une approche qui consiste à intervenir uniquement lorsque l'équipement est en panne, entraînant des arrêts de production imprévus.

- Maintenance planifiée : cette méthode repose sur une planification régulière et préétablie des interventions de maintenance, indépendamment de l'état réel des machines.

- Maintenance préventive : elle s'appuie sur une planification plus avancée, en se basant sur des indicateurs de performance collectés sur les machines pour prévenir les pannes.

- Maintenance prédictive : cette stratégie utilise des technologies avancées pour analyser les données en temps réel et anticiper les pannes, permettant ainsi d'intervenir avant que les défaillances ne surviennent et de minimiser les arrêts non planifiés.

Les données et équipements dans la maintenance prédictive

La collecte des données pour l'analyse prédictive

Capteur IoT non intrusif : il s'agit d'un dispositif de mesure qui peut être installé sans avoir besoin de modifier ou d'intervenir directement sur la machine, ce qui permet de minimiser les interruptions et les coûts.

Plusieurs méthodes permettent de collecter les données nécessaires à l’analyse prédictive.

Traditionnellement, la collecte des données machines se faisait par l’installation et le paramétrage de modules d’acquisition spécifiques, utilisant des protocoles de communication industriels comme :

- Modbus (TCP/RTU)

- OPC UA

- BacNet

- …

Aujourd'hui, avec le développement de l'IIoT, l'accent est mis sur l'utilisation de capteurs de données non intrusifs et économiques, fonctionnant avec des protocoles sans fil tels que LoRa.

Par exemple, notre solution de maintenance prédictive pour moteurs rotatifs simplifie la collecte des données en utilisant des capteurs de vibration non intrusifs (Wise-2410). Il suffit d’installer le capteur sur le moteur, de l'appairer à votre passerelle (Wise-6610), et de configurer l’envoi des données vers notre logiciel de prédiction (Wise-IoT/PHM).

Avec Integral System, le logiciel de prédiction est inclus et les étapes d'appairage et de transmission sont entièrement simplifiées : installez le capteur et obtenez immédiatement des prévisions sur l'état de santé du moteur.

Les capteurs et données complémentaires utiles pour une maintenance prédictive optimisée

Indicateurs de performance clés (KPI) : Les KPI sont des métriques calculées à partir des données brutes recueillies par les capteurs, offrant une vision claire et exploitable de l'état de vos machines.

Vous pouvez lancer votre système de maintenance prédictive en utilisant uniquement les données de vibration d'un moteur. Cette approche efficace vous permet de pénétrer l'univers de l'IoT de manière simple et rentable.

Une fois votre installation mise en place, il est possible de compléter votre dispositif en ajoutant divers capteurs pour enrichir la liste des données collectées et générer des indicateurs clés de performance (KPI) pertinents pour votre activité.

Avec les données de vibration, vous obtenez immédiatement deux KPI essentiels :

Avec les données de vibration, vous obtenez immédiatement deux KPI essentiels :

- Score de santé du moteur

- Projection de la santé du moteur sur les 7 prochains jours

Ces indicateurs vous permettent d’optimiser considérablement votre stratégie de maintenance.

En ajoutant des capteurs supplémentaires pour mesurer la consommation d'énergie, la température, l'humidité, et d'autres paramètres, vous pouvez accéder à de nouveaux KPI tels que :

- Consommation énergétique moyenne de l'appareil

- Coût journalier moyen en énergie de l'appareil

- Température de fonctionnement moyenne de l'appareil

- ...

Pour les moteurs et équipements critiques ou coûteux, la collecte de ces données permet de pérenniser vos investissements et d'améliorer votre rentabilité globale.

Les stratégies de stockage et d’hébergement des données collectées

Environnement cloud recommandé pour les Proof Of Concept.

Proof of Concept : démonstration qui permet de tester une idée ou une technologie pour s'assurer qu'elle peut répondre aux besoins et exigences spécifiques du projet, tout en réduisant les risques avant un déploiement complet.

Proof of Concept : démonstration qui permet de tester une idée ou une technologie pour s'assurer qu'elle peut répondre aux besoins et exigences spécifiques du projet, tout en réduisant les risques avant un déploiement complet.

Globalement, vous avez deux possibilités quant au stockage et à l’hébergement de vos données IIoT :

- Hébergement cloud sur des serveurs mutualisés : cette option permet de stocker vos données sur des serveurs distants, gérés par des fournisseurs de services cloud. Elle offre une grande flexibilité, avec des capacités de stockage évolutives, un accès facile aux données depuis n'importe quel endroit, et une maintenance simplifiée. C'est souvent une solution rentable, surtout pour les entreprises cherchant à démarrer rapidement avec une infrastructure évolutive.

- Hébergement privé sur un serveur local : ici, les données sont stockées sur un serveur physique situé sur site ou dans vos locaux. Cette solution offre un meilleur contrôle et une sécurité accrue, car les données ne quittent pas votre réseau interne. Elle est idéale pour les entreprises ayant des exigences strictes en matière de confidentialité et de sécurité, ou pour celles qui préfèrent garder la maîtrise totale de leur infrastructure.

Quelle stratégie choisir ?

Le choix entre ces deux options dépend de plusieurs facteurs, dont la taille de votre entreprise, le volume de données à traiter, les contraintes réglementaires et vos priorités en matière de sécurité.

- Cloud : recommandé pour les entreprises souhaitant bénéficier d'une infrastructure flexible et évolutive, avec une gestion simplifiée des données et des coûts. Idéal pour les entreprises qui ont besoin d’accéder à leurs données à distance ou qui souhaitent intégrer facilement des solutions d’analyse avancées basées sur le cloud.

- Serveur local : préférable pour les entreprises qui nécessitent un contrôle total sur leurs données, ou qui opèrent dans des secteurs sensibles avec des exigences de sécurité strictes. Cette solution peut aussi être plus adaptée si vous avez une infrastructure IT déjà en place ou des capacités internes pour gérer et maintenir des serveurs locaux.

En résumé, le cloud offre une flexibilité et une facilité d’accès aux données, tandis que l'hébergement local garantit un contrôle accru et une sécurité renforcée. Le choix de la stratégie d'hébergement dépendra donc de vos priorités en matière de sécurité, de coûts et de besoins opérationnels.

La mise en place du protocole sans fil LoRaWan

Integral System propose l'intégration de vos capteurs au réseau LoRa public d'Orange LiveObjects, avec un transfert automatique vers notre logiciel de prédiction. Idéal pour les Proof of Concept

La technologie LoRa est un signal radio qui permet l'envoi et la réception de données sans fil. LoRaWAN est le protocole de communication qui définit la manière dont ces données sont transmises à travers le réseau.

Pour utiliser le protocole LoRaWAN, deux solutions s'offrent à vous :

- Utiliser le réseau public : Avant d'opter pour cette solution, assurez-vous que la zone de votre installation est couverte par le fournisseur d'accès (par exemple, Orange). Il vous faudra ensuite souscrire à un abonnement pour accéder au réseau. Une fois cela fait, il suffira d'enregistrer vos capteurs sur la plateforme du fournisseur d'accès pour commencer à recevoir vos données.

- Mettre en place un réseau privé : Cette option offre une plus grande sécurité des données et vous permet de gérer la couverture du réseau en fonction de vos besoins. Pour les installations conséquentes, dans des zones géographiquement reculées ou nécessitant des exigences de sécurité accrues, nous préconisons ce type d'installation. Pour utiliser un réseau privé, vous aurez besoin d'une passerelle LoRaWAN équipée d'une antenne, capable de capter les paquets de données. Il vous faudra ensuite appairer vos capteurs et rediriger les données vers le logiciel de votre choix.

Nota Bene : une passerelle privée peut être connectée à Internet et communiquer avec des logiciels cloud ou sur un réseau local.

Pour l'approche Proof of Concept, nous recommandons d'utiliser le réseau public si votre zone est couverte. Sinon, nous proposons des passerelles d'entrée de gamme, suffisantes pour la mise en place d'un projet de petite envergure.

Devenez revendeur de notre solution de maintenance prédictive

Montez en compétences à nos côtés et bénéficiez de tarifs partenaires pour revendre toutes nos solutions.

Demandez une démo gratuiteLe retour sur investissement d’une stratégie de maintenance prédictive

Comment superviser son retour sur investissement

Mettre en place une stratégie de maintenance prédictive représente un investissement initial en capteurs, logiciels et infrastructure, mais les avantages financiers à long terme sont significatifs.

Pour superviser et mesurer ce retour sur investissement (ROI), il est crucial de suivre plusieurs indicateurs clés :

- Réduction des coûts de maintenance : en prévoyant les pannes avant qu'elles ne surviennent, les entreprises réduisent les interventions d'urgence, souvent coûteuses, et optimisent les opérations de maintenance planifiée. Le coût total des réparations et du remplacement des pièces peut être réduit de manière significative.

- Diminution des arrêts de production imprévus : les interruptions non planifiées ont un impact direct sur la productivité et la rentabilité. Avec la maintenance prédictive, ces arrêts sont minimisés, assurant une meilleure continuité de la production.

- Augmentation de la durée de vie des équipements : en identifiant les défaillances potentielles à un stade précoce, la maintenance prédictive permet de prolonger la durée de vie des machines et d'éviter le remplacement prématuré des équipements.

- Optimisation de l'inventaire des pièces de rechange : grâce à une meilleure planification, les entreprises peuvent réduire les stocks de pièces de rechange coûteuses et optimiser la gestion des ressources.

Pour suivre et optimiser le ROI d’une stratégie de maintenance prédictive, il est crucial de définir des indicateurs de performance clés (KPI) tels que :

- Diminution du nombre d'arrêts machines imprévus

- Réduction des coûts de maintenance par intervention

- Augmentation du taux de disponibilité des équipements

- Retour sur investissement calculé sur la base des économies réalisées par rapport aux coûts initiaux

L'analyse régulière de ces KPI permet aux décideurs de mesurer l'impact réel de la maintenance prédictive sur les opérations et d'ajuster la stratégie en conséquence pour maximiser les bénéfices. Une stratégie bien exécutée peut offrir un retour sur investissement mesurable en quelques mois, avec des gains financiers significatifs et une amélioration continue de la performance des équipements.

Les budgets nécessaires pour mettre en place une stratégie de maintenance prédictive

Nous proposons à nos clients de devenir revendeurs de toutes nos solutions hardware/software. N'hésitez pas à nous contacter pour avoir une démo gratuite dans nos locaux ou par visio.

La mise en place d’une stratégie de maintenance prédictive implique des investissements répartis en trois catégories principales :

- Budget matériel : inclut l'achat des capteurs, des passerelles et des accessoires nécessaires pour collecter les données en temps réel.

- Budget logiciel : comprend l'acquisition de licences logicielles, avec des options flexibles telles que des abonnements annuels pour les solutions SaaS ou des licences permanentes pour des installations locales.

- Budget de service : couvre la pré-configuration du matériel, l'accompagnement pour l'intégration aux logiciels d’entreprise, l'installation sur site, ainsi que le support technique.

Chez Integral System, nous proposons des solutions clés en main qui incluent l'ensemble de ces éléments : matériel, logiciel, pré-configuration, et documentations techniques pour faciliter l'installation. Nous offrons également une formule de lancement Proof of Concept, permettant une installation rapide et un test de notre technologie de maintenance prédictive sur un nombre limité de machines, à des tarifs attractifs. Cette approche permet aux entreprises de découvrir les avantages de notre solution avant de s'engager sur des déploiements plus importants.

Conclusion et avantages d’une stratégie de maintenance prédictive

La maintenance prédictive offre de nombreux avantages, notamment :

- Réduction des coûts liés aux pannes et à la maintenance

- Diminution des temps d'arrêt des équipements

- Optimisation de la gestion des emplois du temps des équipes grâce au suivi des indicateurs de performance

La solution Integral System propose une approche tout-en-un, comprenant :

- Matériel, logiciel et services, pour une solution complète et clé en main

- Souplesse et évolutivité grâce à :

- Le choix entre réseau LoRa public ou privé

- Une installation locale ou via un logiciel SaaS

- Compatibilité avec les capteurs de toutes marques, permettant une intégration facile dans différents environnements

- Un logiciel performant prenant en compte toutes les composantes de la gestion de parc industriel

- Un matériel fiable et durable, garantissant la pérennité de votre installation

- Une solution non intrusive avec des capteurs qui s’installent sans nécessiter d’arrêt de fonctionnement, assurant une mise en place rapide et efficace

Consultez notre foire aux questions

Des questions supplémentaires ? Consultez notre foire aux questions, ou contactez-nous !

Voir la foire aux questionsDécouvrez nos solutions clés en mains

Suivi de consommation

Mesurez simplement la consommation énergétiques de vos équipements et installations.

En savoir plus

Solutions sur-mesure

Un projet spécifique, des exigences précises, besoin d'expertise ? Échangeons !

Contactez-nous