Tabla de contenidos

- Ver la repetición de nuestro seminario web sobre mantenimiento predictivo

- Introducción al mantenimiento predictivo

- ¿Qué es el mantenimiento predictivo?

- La importancia del mantenimiento predictivo en la industria

- Los diferentes tipos de mantenimiento en la industria

- Datos y equipos involucrados en la estrategia de mantenimiento predictivo

- Cómo recopilar datos para el mantenimiento predictivo

- Sensores y datos adicionales útiles para un mantenimiento predictivo optimizado

- Estrategias de almacenamiento y alojamiento para los datos recopilados

- Cómo configurar el protocolo LoRaWan para el mantenimiento predictivo

- El retorno de la inversión de una estrategia de mantenimiento predictivo

- Cómo supervisar su retorno de inversión

- Los presupuestos necesarios para implementar una estrategia de mantenimiento predictivo

- Conclusión y beneficios de una estrategia de mantenimiento predictivo

Ver la repetición de nuestro seminario web sobre mantenimiento predictivo

Introducción al mantenimiento predictivo

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo es una estrategia proactiva destinada a anticipar fallos en el equipo antes de que ocurran.

El mantenimiento predictivo se basa en el análisis de datos operativos en tiempo real combinados con algoritmos avanzados de inteligencia artificial.

La recolección de datos se puede lograr a través de varios métodos:

- Instalando sensores industriales (vibración, temperatura, etc.)

- Recuperando datos del PLC (Controlador Lógico Programable)

- Utilizando Módulos de adquisición de datos

- ...

Al mantener el equipo en condiciones óptimas de funcionamiento, el mantenimiento predictivo ayuda a minimizar el tiempo de inactividad de la producción y lograr ahorros significativos en costos al prevenir reparaciones inesperadas y costosas.

La importancia del mantenimiento predictivo en la industria

Desde 2019, ha habido una disminución en el número de fábricas establecidas en Francia y un aumento en la deslocalización.

En un contexto geopolítico donde la industria europea debe reinventarse, eficiencia es la palabra clave para todos los fabricantes.

Adoptar una estrategia de mantenimiento predictivo asegura una mayor disponibilidad de las líneas de producción. Al prevenir posibles tiempos de inactividad inesperados en la producción, las industrias ahorran tiempo, dinero y aseguran una calidad de producción más alta.

A medida que la Industria 4.0 se establece y la inteligencia artificial experimenta un desarrollo rápido, el mantenimiento predictivo encaja perfectamente en este proceso.

El mantenimiento predictivo combina los beneficios de la Industria 4.0 con la recolección de datos y la inteligencia artificial para el procesamiento. Este tipo de solución puede ayudar a los fabricantes a mantenerse competitivos frente a sus homólogos asiáticos.

Adoptar una estrategia de mantenimiento predictivo asegura una mayor disponibilidad de las líneas de producción. Al prevenir posibles tiempos de inactividad inesperados en la producción, las industrias ahorran tiempo, dinero y aseguran una calidad de producción más alta.

A medida que la Industria 4.0 se establece y la inteligencia artificial experimenta un desarrollo rápido, el mantenimiento predictivo encaja perfectamente en este proceso.

El mantenimiento predictivo combina los beneficios de la Industria 4.0 con la recolección de datos y la inteligencia artificial para el procesamiento. Este tipo de solución puede ayudar a los fabricantes a mantenerse competitivos frente a sus homólogos asiáticos.

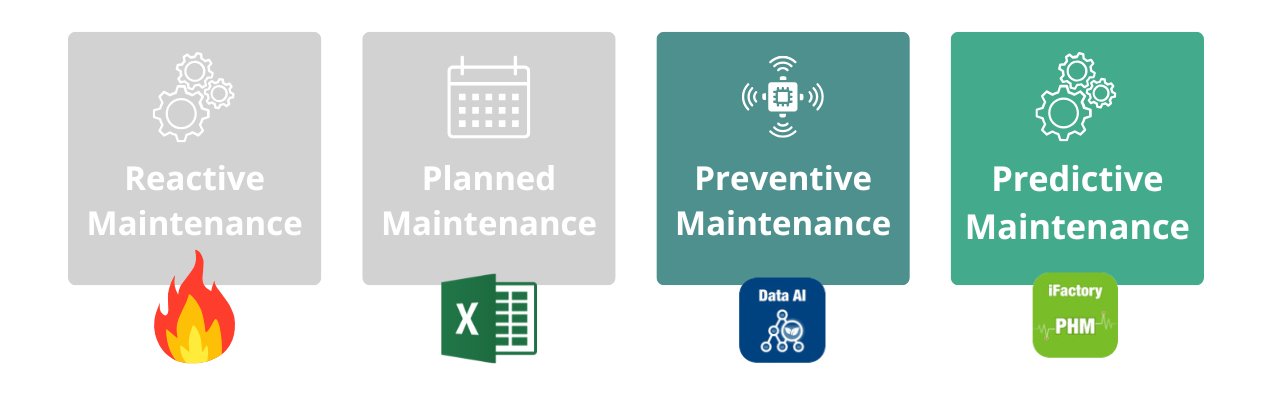

Los diferentes tipos de mantenimiento en la industria

Principalmente hay cuatro tipos de mantenimiento en la industria:

- Mantenimiento reactivo: Un enfoque que implica intervenir solo cuando el equipo se descompone, lo que lleva a un tiempo de inactividad inesperado en la producción.

- Mantenimiento planificado: Este método se basa en un plan de mantenimiento regular y preprogramado, independientemente de la condición real de las máquinas.

- Mantenimiento preventivo: Se basa en un sistema de planificación más avanzado, utilizando indicadores de rendimiento recopilados de las máquinas para prevenir fallos.

- Mantenimiento predictivo: Esta estrategia utiliza tecnologías avanzadas para analizar datos en tiempo real y anticipar fallos, permitiendo intervenciones antes de que ocurran descomposturas y minimizando el tiempo de inactividad no planificado.

Datos y equipos involucrados en la estrategia de mantenimiento predictivo

Cómo recopilar datos para el mantenimiento predictivo

Sensor IoT no intrusivo: Este es un dispositivo de medición que se puede instalar sin necesidad de modificar o intervenir directamente en la máquina, minimizando interrupciones y costos.

Varios métodos están disponibles para recopilar los datos necesarios para el análisis predictivo.

Tradicionalmente, la recopilación de datos de máquinas se realizaba a través de la instalación y configuración de módulos de adquisición específicos, utilizando protocolos de comunicación industrial como:

Tradicionalmente, la recopilación de datos de máquinas se realizaba a través de la instalación y configuración de módulos de adquisición específicos, utilizando protocolos de comunicación industrial como:

- Modbus (TCP/RTU)

- OPC UA

- BacNet

- ...

Hoy en día, con el desarrollo del IIoT, el enfoque está en el uso de sensores de datos no intrusivos y rentables que operan con protocolos inalámbricos como LoRa.

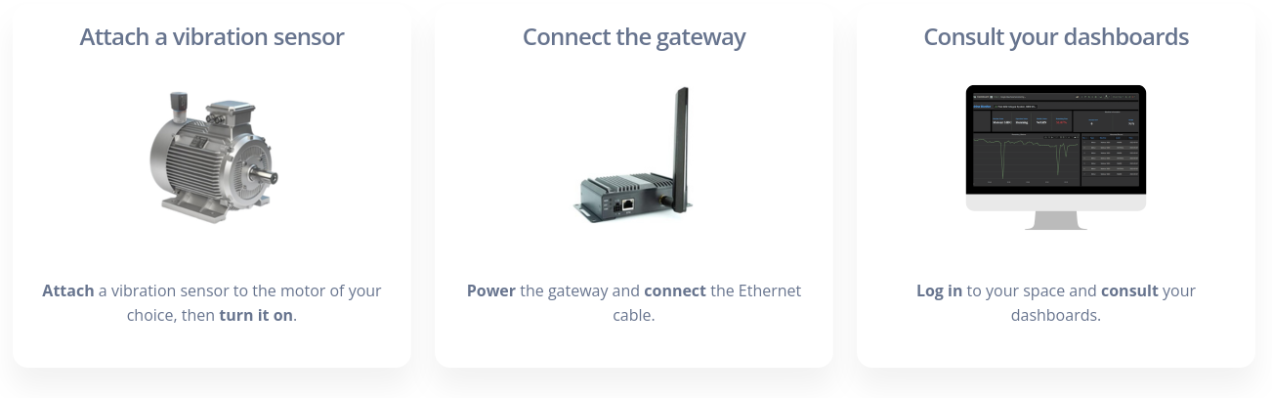

Por ejemplo, nuestra solución de mantenimiento predictivo para motores rotativos simplifica la recolección de datos utilizando sensores de vibración no intrusivos (Wise-2410). Simplemente instale el sensor en el motor, emparejelo con su puerta de enlace (Wise-6610) y configure la transmisión de datos a nuestro software de predicción (Wise-IoT/PHM).

Con Integral System, el software de predicción está incluido, y los pasos de emparejamiento y transmisión están completamente simplificados: instale el sensor y reciba inmediatamente pronósticos sobre el estado de salud del motor.

Sensores y datos adicionales útiles para un mantenimiento predictivo optimizado

Indicadores Clave de Desempeño (KPI): Los KPI son métricas calculadas a partir de los datos en bruto recopilados por los sensores, proporcionando una visión clara y accionable del estado de sus máquinas.

Puede lanzar su sistema de mantenimiento predictivo utilizando solo datos de vibración de un motor. Este enfoque eficiente le permite ingresar al mundo del IoT de una manera simple y rentable.

Una vez que su configuración esté en su lugar, puede expandir su sistema agregando varios sensores para enriquecer la lista de datos recopilados y generar indicadores clave de rendimiento (KPI) relevantes para sus operaciones.

Con los datos de vibración, obtiene inmediatamente dos KPI esenciales:

Una vez que su configuración esté en su lugar, puede expandir su sistema agregando varios sensores para enriquecer la lista de datos recopilados y generar indicadores clave de rendimiento (KPI) relevantes para sus operaciones.

Con los datos de vibración, obtiene inmediatamente dos KPI esenciales:

- Puntuación de salud del motor

- Proyección de salud del motor para los próximos 7 días

Estos indicadores le permiten optimizar significativamente su estrategia de mantenimiento.

Al agregar sensores adicionales para medir el consumo de energía, la temperatura, la humedad y otros parámetros, puede acceder a nuevos KPI como:

Al agregar sensores adicionales para medir el consumo de energía, la temperatura, la humedad y otros parámetros, puede acceder a nuevos KPI como:

- Consumo de energía promedio del dispositivo

- Costo energético diario promedio del dispositivo

- Temperatura de operación promedio del dispositivo

...

Para motores y equipos críticos o costosos, recopilar estos datos ayuda a proteger sus inversiones y mejorar la rentabilidad general.

Para motores y equipos críticos o costosos, recopilar estos datos ayuda a proteger sus inversiones y mejorar la rentabilidad general.

Estrategias de almacenamiento y alojamiento para los datos recopilados

Entorno en la nube recomendado para la Prueba de Concepto (PoC).

Prueba de Concepto (PoC): Una demostración que permite probar una idea o tecnología para asegurar que cumple con las necesidades y requisitos específicos del proyecto, mientras se reducen los riesgos antes del despliegue completo.

Prueba de Concepto (PoC): Una demostración que permite probar una idea o tecnología para asegurar que cumple con las necesidades y requisitos específicos del proyecto, mientras se reducen los riesgos antes del despliegue completo.

En general, tienes dos opciones para almacenar y alojar tus datos de IIoT:

- Alojamiento en la nube en servidores compartidos: Esta opción te permite almacenar tus datos en servidores remotos gestionados por proveedores de servicios en la nube. Ofrece una gran flexibilidad, con capacidad de almacenamiento escalable, fácil acceso a los datos desde cualquier lugar y mantenimiento simplificado. A menudo es una solución rentable, especialmente para empresas que buscan comenzar rápidamente con una infraestructura escalable.

- Alojamiento privado en un servidor local: Aquí, los datos se almacenan en un servidor físico ubicado en el sitio o en tus instalaciones. Esta solución proporciona un mejor control y mayor seguridad, ya que los datos no salen de tu red interna. Es ideal para empresas con estrictos requisitos de confidencialidad y seguridad o aquellas que prefieren tener control total sobre su infraestructura.

¿Qué estrategia elegir?

La elección entre estas dos opciones depende de varios factores, incluyendo el tamaño de tu negocio, el volumen de datos a procesar, las restricciones regulatorias y tus prioridades de seguridad.

- Nube: Recomendado para empresas que desean una infraestructura flexible y escalable, con gestión de datos simplificada y costos. Ideal para negocios que necesitan acceso remoto a sus datos o quieren integrar fácilmente soluciones avanzadas de análisis basadas en la nube.

- Servidor local: Preferido para empresas que requieren control total sobre sus datos o que operan en sectores sensibles con estrictos requisitos de seguridad. Esta solución también puede ser más adecuada si ya tienes una infraestructura de TI en su lugar o capacidades internas para gestionar y mantener servidores locales.

En resumen, la nube ofrece flexibilidad y fácil acceso a los datos, mientras que el alojamiento local asegura un mayor control y mayor seguridad. La elección de la estrategia de alojamiento dependerá de tus prioridades en cuanto a seguridad, costos y necesidades operativas.

Cómo configurar el protocolo LoRaWan para el mantenimiento predictivo

Integral System ofrece la integración de sus sensores en la red pública LoRa de Orange LiveObjects, con transferencia automática de datos a nuestro software de predicción. Esto es ideal para Prueba de Concepto (PoC).

La tecnología LoRa es una señal de radio que permite la transmisión y recepción de datos de forma inalámbrica. LoRaWAN es el protocolo de comunicación que define cómo se transmiten estos datos a través de la red.

Para utilizar el protocolo LoRaWAN, tienes dos opciones:

- Usar la red pública: Antes de elegir esta solución, asegúrate de que el área de tu instalación esté cubierta por el proveedor de servicios (por ejemplo, Orange). Necesitarás suscribirte a un plan para acceder a la red. Una vez hecho esto, simplemente registra tus sensores en la plataforma del proveedor para comenzar a recibir tus datos.

- Configurar una red privada: Esta opción ofrece una mayor seguridad de los datos y te permite gestionar la cobertura de la red según tus necesidades. Para instalaciones grandes, en áreas geográficamente remotas, o cuando se requieren mayores requisitos de seguridad, recomendamos este tipo de configuración. Para utilizar una red privada, necesitarás una puerta de enlace LoRaWAN equipada con una antena capaz de recibir paquetes de datos. Luego necesitarás emparejar tus sensores y redirigir los datos al software de tu elección.

Nota: Una puerta de enlace privada puede estar conectada a internet y comunicarse con software basado en la nube o en red local.

Para el enfoque de Prueba de Concepto, recomendamos utilizar la red pública si su área está cubierta. De lo contrario, ofrecemos puertas de enlace de nivel básico, que son suficientes para establecer proyectos a pequeña escala.

Conviértete en revendedor de nuestra solución de mantenimiento predictivo

Mejora tus habilidades con nosotros y benefíciate de precios de socio para revender todas nuestras soluciones.

Solicitar una demostración gratuitaEl retorno de la inversión de una estrategia de mantenimiento predictivo

Cómo supervisar su retorno de inversión

Implementar una estrategia de mantenimiento predictivo requiere una inversión inicial en sensores, software e infraestructura, pero los beneficios financieros a largo plazo son significativos.

Para monitorear y medir el retorno de la inversión (ROI), es crucial rastrear varios indicadores clave:

- Reducción en los costos de mantenimiento: Al predecir fallas antes de que ocurran, las empresas reducen costosas intervenciones de emergencia y optimizan las operaciones de mantenimiento planificadas. El costo total de reparaciones y reemplazo de piezas puede reducirse significativamente.

- Disminución del tiempo de inactividad de producción no planificado: Las interrupciones no programadas impactan directamente en la productividad y la rentabilidad. Con el mantenimiento predictivo, estos tiempos de inactividad se minimizan, asegurando una mejor continuidad de la producción.

- Aumento de la vida útil del equipo: Al identificar fallas potenciales en una etapa temprana, el mantenimiento predictivo ayuda a extender la vida de las máquinas y evitar reemplazos prematuros de equipos.

- Optimización del inventario de piezas de repuesto: Con una mejor planificación, las empresas pueden reducir el costoso inventario de piezas de repuesto y optimizar la gestión de recursos.

Para rastrear y optimizar el ROI de una estrategia de mantenimiento predictivo, es esencial definir indicadores clave de rendimiento (KPI) como:

- Reducción en paradas no planificadas de máquinas

- Reducción en costos de mantenimiento por intervención

- Aumento en la tasa de disponibilidad del equipo

- ROI calculado en función de los ahorros en comparación con los costos iniciales

El análisis regular de estos KPI permite a los tomadores de decisiones medir el impacto real del mantenimiento predictivo en las operaciones y ajustar la estrategia en consecuencia para maximizar los beneficios. Una estrategia bien ejecutada puede ofrecer un ROI medible en unos pocos meses, con ganancias financieras significativas y mejoras continuas en el rendimiento del equipo.

Los presupuestos necesarios para implementar una estrategia de mantenimiento predictivo

Ofrecemos a nuestros clientes la oportunidad de convertirse en revendedores de todas nuestras soluciones de hardware/software. No dude en ponerse en contacto con nosotros para una demostración gratuita, ya sea en nuestras instalaciones o a través de una videollamada.

Implementar una estrategia de mantenimiento predictivo implica inversiones en tres categorías principales:

- Presupuesto de hardware: Incluye la compra de sensores, gateways y otros accesorios necesarios para recopilar datos en tiempo real.

- Presupuesto de software: Cubre la adquisición de licencias de software, con opciones flexibles como suscripciones anuales para soluciones SaaS o licencias permanentes para instalaciones locales.

- Presupuesto de servicio: Incluye la preconfiguración de hardware, asistencia con la integración en software empresarial, instalación en el sitio y soporte técnico.

En Integral System, ofrecemos soluciones llave en mano que incluyen todos estos componentes: hardware, software, preconfiguración y documentación técnica para facilitar la instalación. También ofrecemos un paquete de lanzamiento de Prueba de Concepto, que permite una instalación rápida y pruebas de nuestra tecnología de mantenimiento predictivo en un número limitado de máquinas, a tarifas atractivas. Este enfoque permite a las empresas experimentar los beneficios de nuestra solución antes de comprometerse con implementaciones más grandes.

Conclusión y beneficios de una estrategia de mantenimiento predictivo

El mantenimiento predictivo ofrece numerosos beneficios, incluyendo:

- Reducción de costos relacionados con averías y mantenimiento

- Disminución del tiempo de inactividad del equipo

- Optimización de los horarios del equipo a través del seguimiento de indicadores de rendimiento

La solución de Integral System ofrece un enfoque integral y todo en uno, incluyendo:

- Hardware, software y servicios para una solución llave en mano completa

- Flexibilidad y escalabilidad con:

- La opción de utilizar una red LoRa pública o privada

- Instalación local o software SaaS

- Compatibilidad con sensores de todas las marcas, permitiendo una fácil integración en diversos entornos

- Un software potente que cubre todos los aspectos de la gestión de flotas industriales

- Hardware fiable y duradero, asegurando la longevidad de su instalación

- Una solución no intrusiva con sensores que se pueden instalar sin detener las operaciones, asegurando una configuración rápida y eficiente

Consulta nuestras Preguntas Frecuentes (FAQ)

¿Tienes más preguntas? Consulta nuestras Preguntas Frecuentes (FAQ) o contáctanos.

Ver las Preguntas FrecuentesDescubre nuestras soluciones listas para revender

Monitoreo del consumo

Monitorea fácilmente el consumo de energía del equipo y de la instalación.

Ver más

Soluciones personalizadas

¿Tienes un proyecto muy específico, necesidades muy precisas, necesitas experiencia? ¡Hablemos!

Contáctanos